Drehwerkzeuge

Innovation, die niemals stoppt

Im Ergebnis beharrlicher Innovationsarbeit der Präzisionswerkzeug-Hersteller erklimmen die mit Drehwerkzeugen erzielbaren Leistungskennwerte stetig neue Höhen. Ob in Stahl, ob Kopierdrehen oder Abstechen – der Grad an Effizienzzuwachs wird stets aufs Neue definiert.

14. März 2023

1

von Gerd Kussmaul

Wechselnde Bauteile, kleine Losgrößen und hoher Preisdruck, neue Werkstoffe und höchste Ansprüche an die Oberflächenqualität der gefertigten Bauteile − in diesem Koordinatensystem bewegen sich gegenwärtig alle zerspanenden Unternehmen. Hier wirtschaftlich zu arbeiten stellt auch an die verwendeten Zerspanungswerkzeuge höchste Ansprüche. Die Hersteller dieser Werkzeuge arbeiten deshalb kontinuierlich an ihrem Portfolio an Zerspanungslösungen. Typisch sind dabei inkrementelle Verbesserungen oder das Ausdifferenzieren bereits bekannter Lösungen.

Allerdings kann man Optimierungen oder Neuerungen, die kein deutliches Produktivitätsplus für reale Kundenprozesse bringen, durchaus skeptisch sehen. Vielmehr sollte man sich auf solche Innovationen konzentrieren, die das Potenzial haben, zu einem neuen Benchmark im Markt zu werden. Dass sich beispielsweise die die Tübinger Walter AG von dieser Erkenntnis leiten lässt, davon profitierte innerhalb der vergangenen zwei Jahre vor allem der Bereich Drehen und Stechen.

Mit innovativer Beschichtung die Zerspanleistung steigern

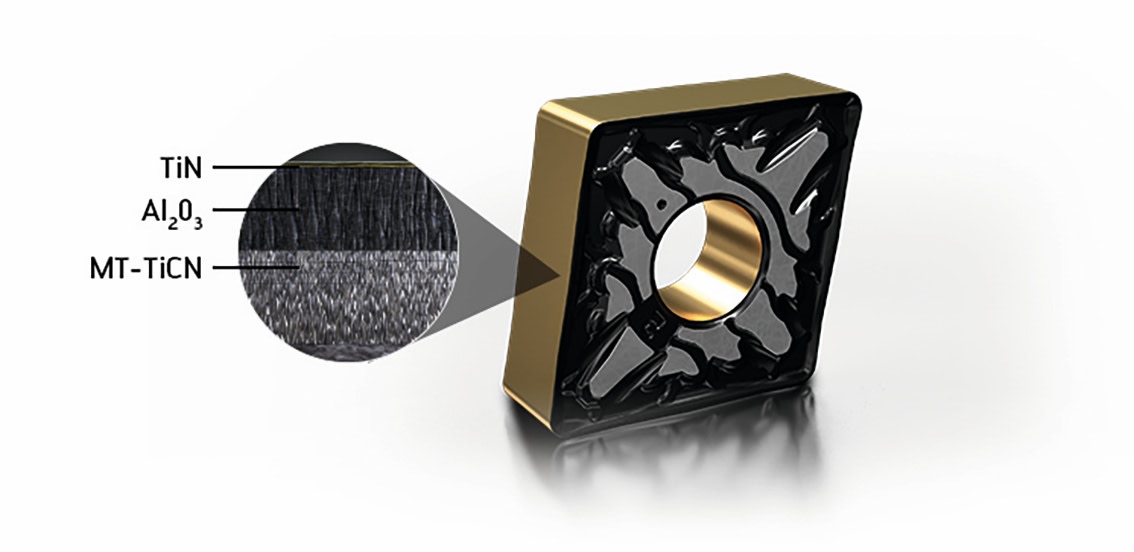

Nicht selten bieten sich Werkzeugkonzepte, die sich bei anderen spanenden Verfahren bewährt haben, auch für das Drehen an. Als Beispiel können Wendeschneidplatten (WSP) mit der Bezeichnung Tiger tec Gold gelten, die seit etwa fünf Jahren für das Fräsen verfügbar sind und dort eine markante Leistungssteigerung ermöglichten. Seit dem vergangenen Jahr gibt es sie nun auch für das Drehen. Gegenüber den bisherigen WSP dieser Anwendung ermöglicht die neue Sorte bis zu 50 Prozent mehr Standzeit beim Drehen von Bauteilen aus ISO-P-Stahl sowie für spezielle Bearbeitungen von martensitischen, rostfreien Stählen und Sphäroguss. Das ist ein Leistungsunterschied, der aus dem Aufbau und der Ausrichtung der Beschichtung entsteht. So wird üblicherweise bei der CVD-Beschichtung nur die Aluminiumoxidschicht hochtexturiert; bei der Walter-WSP geschieht das auch mit der Titancarbonitrid-Schicht. Das erhöht die Homogenität und damit die Verschleißbeständigkeit der Beschichtung deutlich. In der Anwendung zeigt sich das im stark verringerten Freiflächenverschleiß und in der massiv reduzierten Kolkbildung.

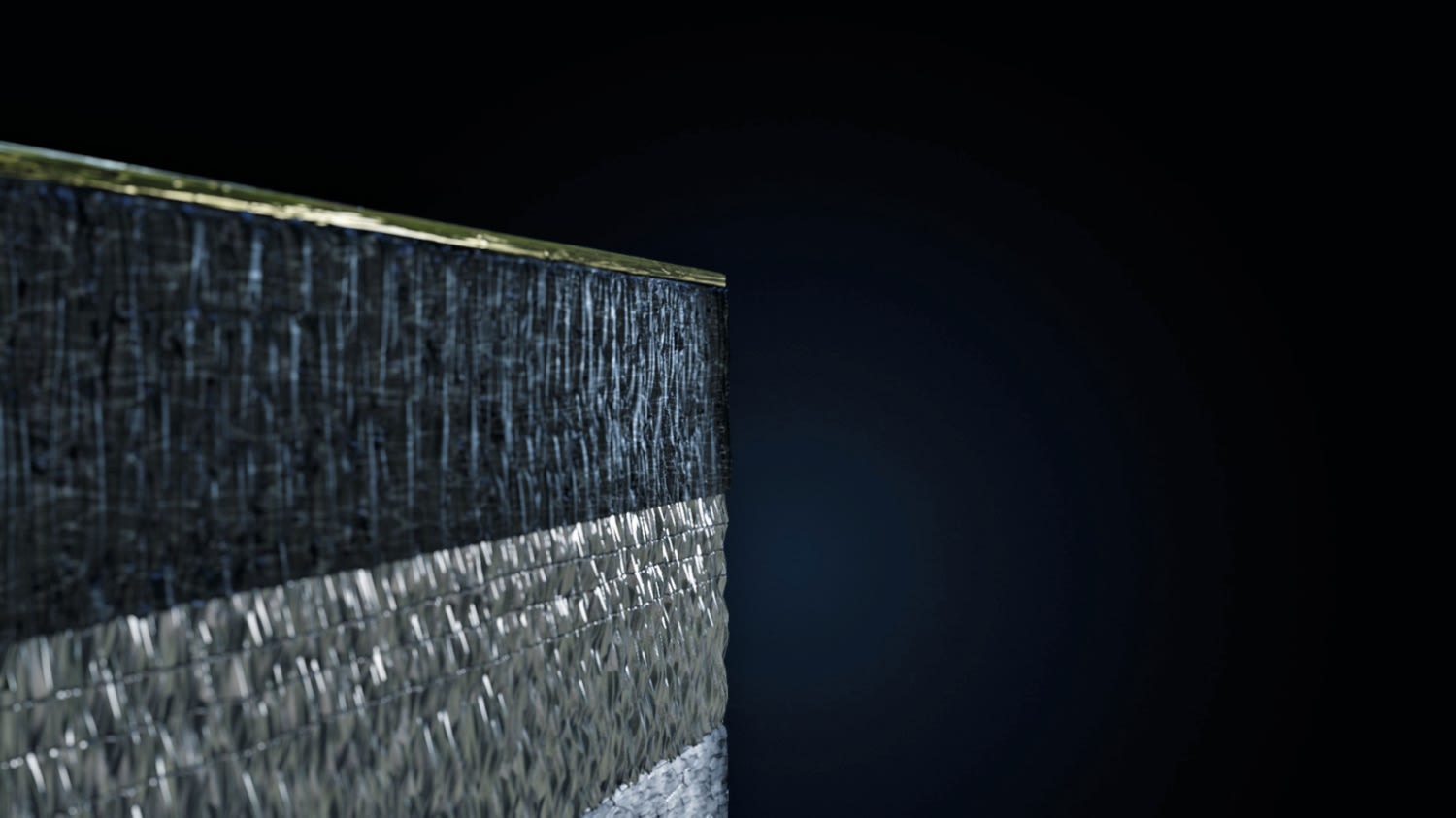

Eine verbesserte Widerstandskraft gegen Risse und eine erhöhte Zähigkeit erhalten die WSP durch die mehrlagig aufgebaute TiCN-Schicht. Unter dem Elektronenmikroskop sieht man, dass in das letzte Drittel der Schicht drei Unterbrechungen eingebaut sind. Dadurch erhält die gesamte Schicht mehr Elastizität, und das Eigenspannungsverhalten wird messbar besser.

Trifft die Schneide auf das spanend zu bearbeitende Bauteil, dämpft die derart konstruierte Schicht die Kräfte ab, die auf sie einwirken. Das macht diese WSP zur bestgeeigneten Lösung, wenn das Werkzeug bei einem Drehvorgang immer wieder ins Bauteil eingreifen muss, zum Beispiel beim Bearbeiten von Kurbel- oder Zahnrädern.

Um das volle Potenzial der WSP auszureizen, nutzt Walter außerdem einen dreistufigen Finishing-Prozess, der die Zähigkeit, das Reibungsverhalten und die Rissbeständigkeit noch einmal verbessert. Die goldene Farbe steht dabei in Kontrast zu den dunklen, bereits verschlissenen Schneidkanten. So lässt sich der WSP-Status für den Maschinenbediener leichter beurteilen, und es wird sichergestellt, dass alle Schneidkanten verwendet werden.

Mehr Präzision und Ausbringung bei Kopierdreh-Prozessen

Auch für das Kopierdrehen gibt es immer wieder neue WSP-Lösungen, die gegenüber konventionellen Platten eine deutliche Verbesserung der Wirtschaftlichkeit ermöglichen. Ein Knackpunkt für die Prozesssicherheit und die Präzision beim Kopierdrehen ist der Plattensitz. In konventionellen Systemen mit VCMT- oder DCMT-Platten gibt es zwar nur ein kleines Spiel, aber das reicht aus für Mikrobewegungen beim Drehen. Dadurch leidet die Stabilität des Werkzeugs, vor allem bei Freistichen bis zu 50 °, aber auch generell, und beeinträchtigt die Präzision der Bauteile.

Im neuen Kopierdrehsystem W1011-P der Walter AG dagegen werden die ebenfalls neuen, dreischneidigen WL25-Wendeschneidplatten über ein Prisma – sowohl im Plattensitz als auch auf der Platte selbst – derart passgenau im Halter fixiert, dass sie sich nicht mehr bewegen können. Das System stellt nicht nur sicher, dass die Platte wirklich korrekt sitzt; es werden auch höhere Schnittkräfte aufgenommen. Der passgenaue Sitz verbessert zudem die Genauigkeit beim WSP-Wechsel gegenüber ISO-Platten um über 50 Prozent. Des Weiteren bietet das System die Möglichkeit, in beide Verfahrrichtungen zu arbeiten. So sind beide Seiten der Schneidkante nutzbar.

Die dreischneidigen WL25-WSP gibt es in vier verschiedenen Versionen. Das System mit Präzisionskühlung ist universell einsetzbar: Alle vier Plattentypen (neutrale, linke und rechte Ausführung sowie Vollradius) für diverse Einkopierwinkel und Anwendungen passen in ein und denselben Halter. Alle ISO-Werkstoffe P, M, S und K sind damit gut bearbeitbar. Neben dem Kopierdrehen (bei Wellen, Kugellagern, Ventilen) ist das dynamische Drehen ein wichtiges Einsatzgebiet, besonders Operationen mit unterschiedlicher oder wechselnder Bearbeitungsrichtung.

Plus beim Abstechen: der feste Plattensitz und einfaches Handling

Geht es um Abstech-Operationen, so liegen die Entwicklungsschwerpunkte der Hersteller auf einer grundlegenden Verbesserung von Stabilität und Handhabbarkeit der Werkzeuge. Ein Ergebnis dieser Bemühungen ist das Abstechsystem Cut DX18 für Durchmesser bis 35 mm. Die neue Cut-DX18-Schneid- einsatz-Geometrie arretiert die Platte über Formschluss an der Stirnseite sicher. Durch den Formschluss justiert sich der neue Schneideinsatz zu 100 Prozent korrekt, auch bei sehr schmalen Stechbreiten ab 1,0 mm.

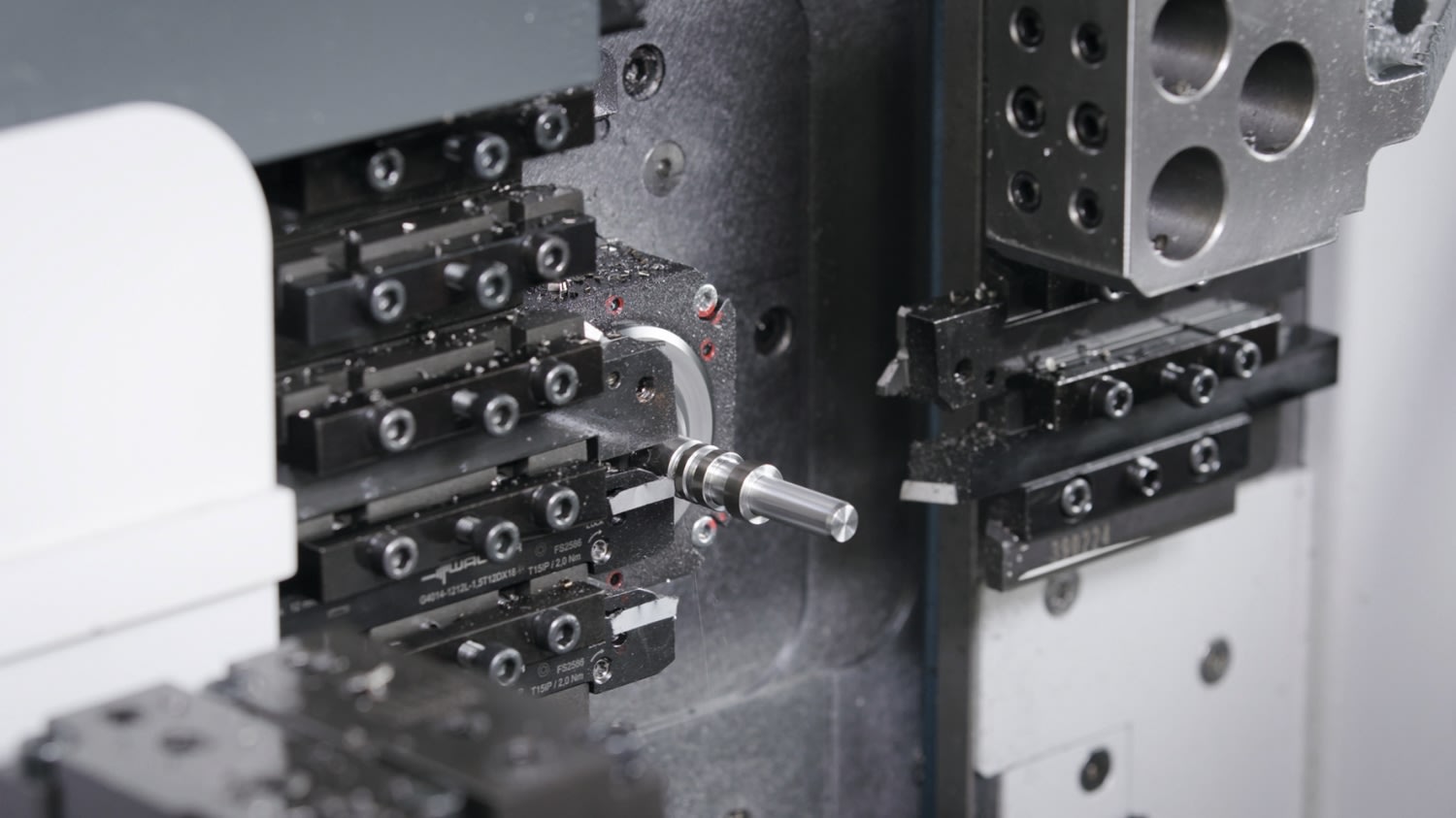

Eine weitere Neuerung ist das SmartLock-System, das den Plattenwechsel auf Langdrehmaschinen erheblich vereinfacht. Bei konventionellen, schraubengeklemmten Systemen muss der Maschinenbediener dafür das ganze Werkzeug ausbauen – und das oft unter beengten und nicht immer anwenderfreundlichen Maschinenverhältnissen. Bei SmartLock sitzt die Klemmschraube seitlich am Werkzeug. Man muss nur den Schraubendreher ansetzen, aufdrehen und die Wendeschneidplatte wechseln. Ein weiteres Beispiel also dafür, wie progressive Hersteller die noch vorhandene Potenziale zur weiteren Leistungssteigerung bei Drehwerkzeugen erkennen und peu à peu erschließen.

Information & Service

Hersteller

Autor

Gerd Kussmaul ist Senior Produktmanager Drehen bei der Walter AG in Tübingen

gerd.kussmaul@walter-tools.com

gerd.kussmaul@walter-tools.com