Dreh- und Drehfräsmaschinen

Maxx und Hyper – es geht immer weiter

Emco zeigte zur EMO, dass das Rad rund um das Drehen nicht immer komplett neu erfunden werden muss, damit es sich noch schneller dreht. Sowohl die ‘Maxxturn‘-Drehmaschinen als auch die ‘Hyperturn‘-Drehfräszentren streben automatisiert zu neuen Höchstleistungen.

6. November 2023

1

Werkzeugmaschinenhersteller Emco feierte 2022 sein 75-jähriges Gründungsjubiläum. Der damalige Emco-Geschäftsführer Dr.-Ing. Stefan Hansch hob dabei den in diesem Zeitraum erworbenen Erfahrungsschatz heraus: „Wir verfügen über vielfältiges Know-how in den Bereichen Drehen, Fräsen und bei Ausbildungsmaschinen. Es ist uns gelungen, dieses Wissen zu bündeln und in Form von schlüsselfertigen Lösungen umzusetzen.“ Auch unter seinem Nachfolger Dr. Markus Nolte wird dies Gültigkeit behalten. Das bestätigten die EMO-Exponate mit ihren evolutionären Weiterentwicklungen.

Modular, präzise, dynamisch

So wurde die Drehmaschine ‘Maxxturn 65 G2‘ einem Redesign unterzogen. Dank Modulbauweise bietet diese vielfältige Möglichkeiten für spezifische Kundenanforderungen. Hohe Antriebsleistungen und optimierte Drehmomentverläufe von Haupt- und Gegenspindel sichern die Wirtschaftlichkeit bei der Zerspanung von Stahl bis Aluminium. Zwölf angetriebene Werkzeuge und eine Y-Achse lassen komplexe Fräs- und Bohroperationen zu. Mit zahlreichen Automatisierungslösungen und dem digitalen Prozessassistenten ‘Emconnect‘ ist die Maxxturn 65 G2 auf dem neuesten Stand der Technik und das auch für deren mannarmen Betrieb.

Maschinenaufbau

Den Kern bildet das 40°-Schrägbett. Ausgeführt als extrem steife und kompakte Stahl-Schweißkonstruktion, schafft es die Grundlage für eine robuste und präzise Drehmaschine. Als Weiterentwicklung der Maxxturn 65 G1 überzeugt die Maschine mit modernem und innovativem Design. Die optimierte Integration des Späneförderers sorgt für kompakte Abmessungen. An Haupt- und Gegenspindel wirken Spindelmotoren, und das mit bis zu 5000 min-1 und bei bestmöglichen Rundlaufeigenschaften. Es gibt drei Hauptspindelgrößen: Standard-Ø 65 mm, BigBore-Ø 76 mm und SuperBigBore-Ø 95 mm.

Ein symmetrisch aufgebauter Spindelstock sichert gemeinsam mit Temperaturfühlern an den Lagerstellen und einer Flüssigkeitskühlung die Thermostabilität. Die C-Achsen sind ein Teil der Grundmaschinenausstattung und ermöglichen das Positionieren der Spindeln mit 0,001 °Auflösung. Das wiederum prädestiniert zum konturgenauen Fräsen. Auch lässt sich optional eine hydraulische Haltebremse aktivieren. Die ebenfalls im Grundmaschinenaufbau integrierte Y-Achse sorgt für sehr kurze Auskraglängen der Werkzeuge und damit für solide Dreh- und Bohroperationen sowie störkonturfreie Fräsoperationen. Absolute Messsysteme sind in den Vorschubmotoren in allen Linearachsen verbaut.

Maschinenkonfigurationen

Die Maxxturn 65 G2 ist in unterschiedlichen Versionen erhältlich:

- MT65 G2 M: mit Werkzeugantrieb, C-Achse und Reitstock

- MT65 G2 MY: mit Werkzeugantrieb, C-Achse, Y-Achse und Reitstock

- MT65-G2 SM: mit Gegenspindel, Werkzeugantrieb, C-Achse

- MT65-G2 SMY: mit Gegenspindel, Werkzeugantrieb, C-Achse, Y-Achse

Bei der MT65 G2 M wird der Reitstock auf die Rollenführungsbahn aufgebaut und kann über eine Länge von 500 mm automatisch verfahren. Eine Schlepplünette mit Ø 8 bis 101 mm ist optional verfügbar, das macht die Wellenbearbeitung noch flexibler.

Bei der MT65 G2 SM sitzt der Gegenspindelstock auf einer eigenen Rollenführungsbahn und kann über 580 mm Länge automatisch verfahren. Die Gegenspindel wird durch einen integrierten Spindelmotor (ISM) mit Flüssigkeitskühlung angetrieben. Ein hubüberwachter Teileausstoßer transportiert Fertigteile sicher ab.

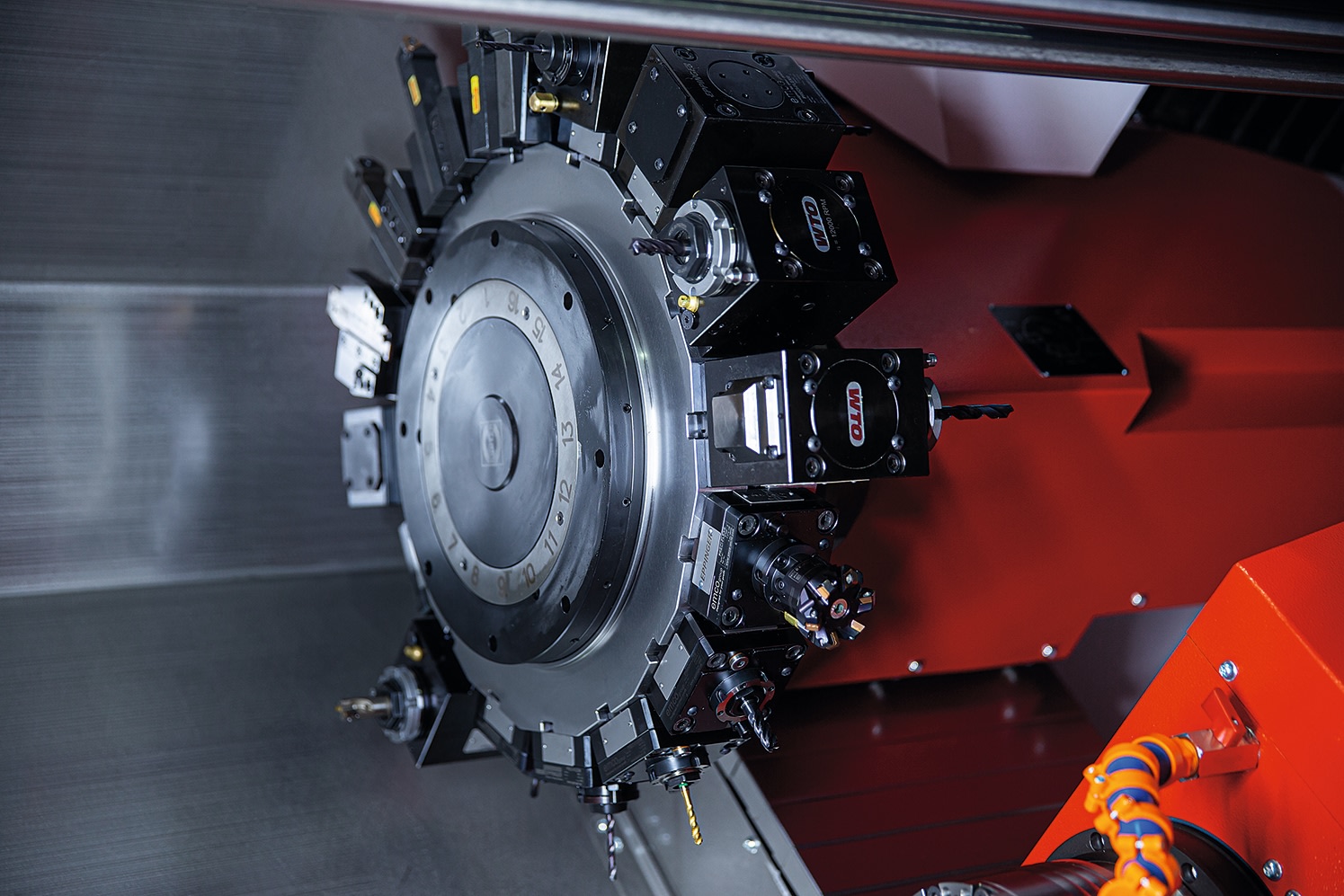

Zudem steht ein 12-fach-VDI30-Revolver (optional VDI 40) mit Ein-Motoren-Technik zur Verfügung. Ein Servomotor treibt die angetriebenen Werkzeuge sowie die Schwenkbewegung an – kein Abheben und die Durchschaltung mit Richtungslogik sind die Folge. Jede Station kann angetriebene Werkzeughalter aufnehmen, alternativ lässt sich ein 12-fach-BMT55-Revolver mit Direktantrieb (bis 12.000 min-1) oder ein 16-fach-BMT45-Revolver integrieren.

Steuerung

Als Steuerung dient die Sinumerik One mit 22“-Multi-Touch-Bildschirm. Der optionale digitale Prozess-Assistent ‘Emconnect‘ steht für Konnektivität und Vernetzung des Produktionsumfeldes und hilft bei der umfassenden Integration von kunden- und systemspezifischen Applikationen rund um die Maschinensteuerung und den Produktionsablauf. Emconnect kann einfach und schnell aktualisiert und konfiguriert werden, die Auswahl der verfügbaren Apps wird laufend erweitert. Beispielsweise dient die App ‘Shopfloor Management‘ als Option zur Maschinen- und Betriebsdatenerfassung. Auch Apps zur Minimierung der Stillstandzeiten sind verfügbar.

Automatisierung

Für eine rationelle Fertigung stehen die Stangenlader ‘SL1200‘ (Emco), Ilsmuk 7012 oder 10012 (Irco), Turbo 5–65 oder 8–75 (FMB) sowie XFiles (Top Automazioni) zur Verfügung. Der Emco-Portallader sorgt für vollautomatisches Be- und Entladen der Werkstücke. Zudem ist eine flexible Roboter-Automation adaptierbar.

High Performance für maximale Effizienz und Flexibilität

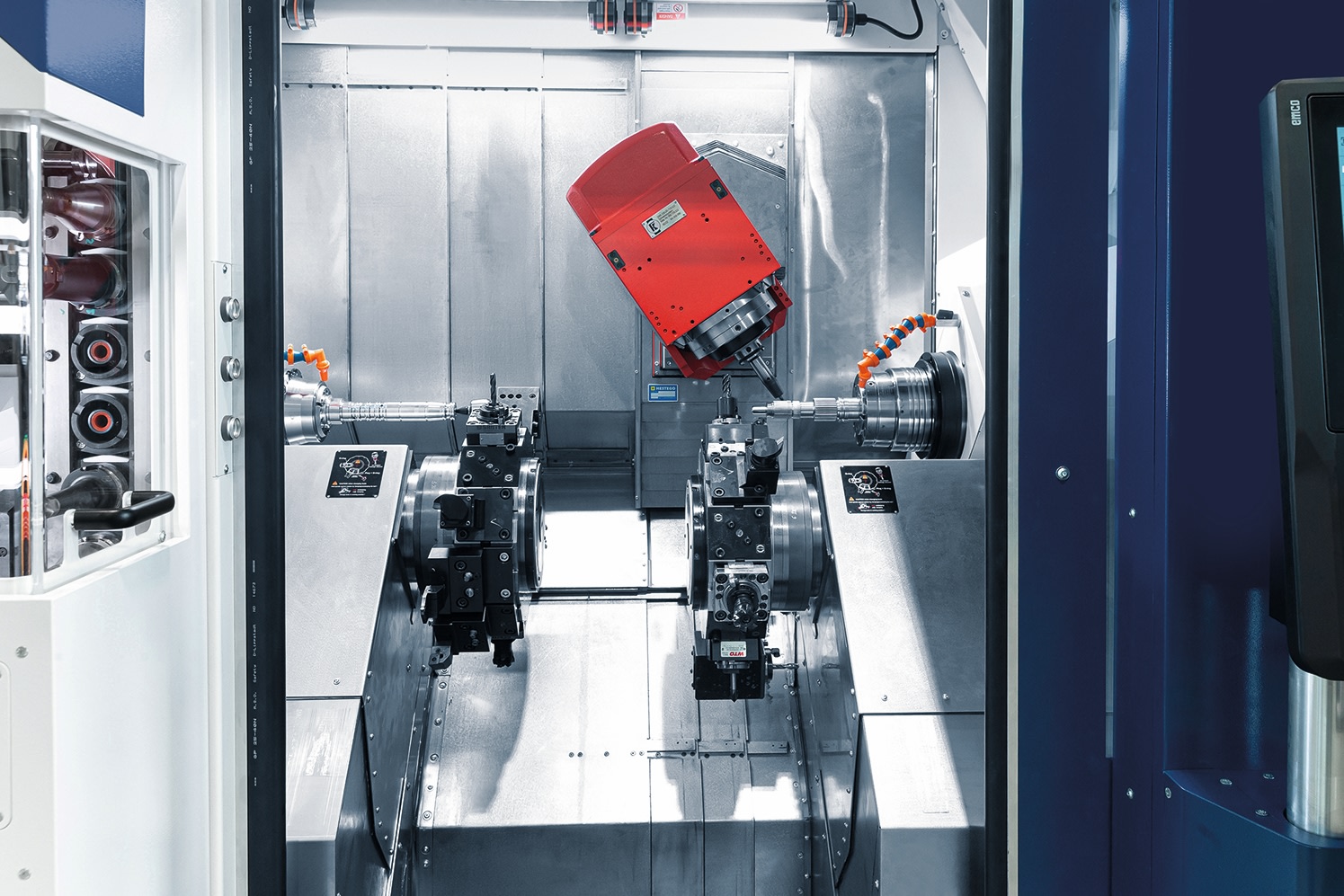

Ebenfalls auf der EMO präsent war das Drehfräszentrum ‘Hyperturn 65 Powermill HP‘. Mit zwei Drehspindeln, einer Frässpindel mit Werkzeugwechsler und Magazin sowie zwei unteren Werkzeugrevolvern mit jeweils zwölf Positionen ist es Emcos Lösung für die flexible Serienproduktion komplexer Werkstücke in der Automobilindustrie mit Fokus auf E-Mobilität, in der Medizintechnik, in der Landtechnik, in der Luftfahrtindustrie und weiteren Branchen.

Die HT65 PM HP ergänzt die HT65-PM-Serie um eine Variante mit zwei zusätzlichen unteren Werkzeugrevolvern und einem in X/Y/Z-Richtung verfahrbaren Fräsantrieb. Somit kann jeder der Revolver auch komplexe Fräsoperationen durchführen. Aufgrund der insgesamt drei Werkzeugsysteme können bis zu drei Schneiden gleichzeitig zerspanen – was bei geeigneten Werkstücken für um bis zu 35 Prozent kürzere Zykluszeiten sorgt. Zudem stehen im Magazin ausreichend Werkzeuge für einen bedienerlosen Betrieb parat.

Mit dem linken unteren Revolver wird auf der Hauptspindel die erste Seite des Werkstücks bearbeitet. Mit dem rechten unteren Revolver wird auf der Gegenspindel die Rückseite des Werkstücks gefertigt. Werden die Werkzeugrevolver mit Zentrierspitzen oder Lünetten bestückt, lassen sich lange Wellen während der Komplettbearbeitung abstützen.

Mit der leistungsstarken Frässpindel samt umfangreichem Werkzeugmagazin können sowohl an der Haupt- als auch Gegenspindel Fräsoperationen in jeder beliebigen Winkellage oder Verzahnungsoperationen ausführen. Auch tiefe Bohrungen sind realisierbar. Bei Bedarf kann die Frässpindel aber auch Drehoperationen an beiden Spindeln durchführen.

In der Basisausführung nimmt das Magazin bis zu 40 Werkzeuge mit maximal 250 mm Länge und 12 kg Gewicht auf. Optional gibt es eine Magazinvariante mit Platz für bis zu 80 Werkzeugen. Der Standard-Stangendurchlass beträgt ø 65 mm und auch hier gibt es die Optionen BigBore mit ø 76 mm oder SuperBigBore mit ø 95 mm.

Auch die Gegenspindel kann in drei Größen angeboten werden. Im Standard mit Spindelanschluss KK6 und auf Wunsch auch als BigBore 76 oder Super BigBore 95 mit KK8. Das ermöglicht leistungsstarke 4-Achs-Bearbeitungen, bei denen gleichzeitig mit zwei Werkzeugen an einer Spindel zerspant werden kann. Das minimiert auch hier die Stückzeiten spürbar.

Die B-Achse mit Direktantrieb bietet optimale Voraussetzungen für die 5-Achs-Simultanbearbeitung. Sie kann in jeder beliebigen Lage geklemmt werden. Das eröffnet enorme Vorteile für Verzahnungsoperationen. Die Maschine ist im neuen Design gehalten, das funktionell wie optisch eine Aufwertung darstellt. Das integrierte Werkzeugmagazin ist von vorne zugänglich.

Eine neue Generation von Werkzeugrevolvern mit BMT-Schnittstelle und Direktantrieb führen zu höherer Stabilität und Präzision. Die Leistungsdaten ähnlich einer Fräsmaschine ermöglichen die Komplettbearbeitung von Drehfräs-Werkstücken mit überwiegendem Fräsanteil.

Mit der automatischen Stangenverarbeitung und/oder Stückgutzuführung über eine Roboterlösung oder den Emco-Portallader können die Potenziale zur Effizienzsteigerung bei der Automation ausgeschöpft werden. Neben den mechanischen und elektrischen Leistungswerten bestimmen immer stärker die Steuerung und die Software die Leistungsfähigkeit einer Werkzeugmaschine. Deshalb stattet Emco die Hyperturn mit der neuesten Steuerung Sinumerik One von Siemens aus.

In der Grundmaschine ist ebenfalls der Prozessassistent Emconnect enthalten. Die Maschine möglichst gut auszulasten ist ein entscheidender Aspekt zur Produktivitätssteigerung – mit dem ‘Emco CPS Pilot‘ können bei der Zerspanung Zeit und Kosten eingespart werden, da der Kunde mit dieser Software den Produktionslauf am PC über ein 3D-Abbild der Maschine planen, programmieren, simulieren und optimieren kann.

C-Achse

Jede Spindel ist technologisch betrachtet auch eine Achse. Sie kann in jede beliebige Position gebracht und mit definiertem Vorschub verfahren werden. Komplexe Konturen am Umfang oder auch an der Stirnfläche sind dadurch einfach zu erzielen. Die Software zur Programmierung dieser Bewegungen (Zylinderinterpolation/Transmit) ist im Lieferumfang enthalten. Synchronisiertes Gewindeschneiden und Mehrkantdrehen gehören zur Grundausstattung.

Dreh-/Frässpindel ‘Powermill‘

Die leistungsstarke Frässpindel mit HSK-T63-Werkzeugschnittstelle kann sowohl für Dreh- als auch für Bohr- und Fräsarbeiten herangezogen werden. Dabei kann die Frässpindel in einem Bereich von ±110 ° stufenlos geschwenkt und in jeder beliebigen Lage geklemmt werden. Mit einem nutzbaren Y-Hub von +120/-100 mm lassen sich die komplexesten Bearbeitungen durchführen. Dazu gehören Verzahnungsoperationen, die Drehfräsbearbeitung von Hubzapfen, 5-Achs-Bearbeitungen und vieles mehr. Die Bereitstellung der Werkzeuge kann je nach Kundenwunsch mit einem 40-fach- oder 80-fach-Werkzeugmagazin erfolgen.