Schnittkraftermittlung

Sensibel bis ins Kleinste

Wenn am Politecnico di Milano der Schweizer Präzisionswerkzeug-Spezialist Tusa langlebige Mikrowerkzeuge aus Keramik testet, dann hilft ihm das Miniatur-Dynamometer MicroDyn von Kistler dabei, die Schnittkräfte zur Leistungsermittlung hochgenau zu messen.

28. Februar 2020

1

Keramik ist zweifellos ein besonderer Werkstoff. Von der antiken Töpferkunst über das im 17. Jahrhundert aus China nach Europa gelangte Porzellan bis zur im 19. Jahrhundert aufgekommenen Industriekeramik spannt sich eine einzigartige Erfolgsgeschichte. Und ein Ende ist nicht abzusehen. Permanent werden neue Anwendungsbereiche erschlossen und dabei immer wieder neue Werkstoffkombinationen erforscht.

Auch beim Werkzeugspezialisten Tusa Precision Tools SA setzt man neuerdings auf Keramik. Das im südschweizerischen Kanton Tessin gelegene Unternehmen fertigt Hochleistungswerkzeuge für die Zerspanung, und zwar vorrangig solche, wie sie beispielsweise bei der Herstellung von Uhrenkomponenten verwendet werden.

Bis zu dreißigfaches Standzeitplus bei Präzisionswerkzeugen möglich

»Die Fertigung filigraner Bauteile für Uhrwerke stellt natürlich höchste Ansprüche – teilweise mit Toleranzen im Mikrometer-Bereich«, sagt Gennaro Teta von Omnino Technology, dem Entwicklungspartner von Tusa. Bei der Frage, wie man seinen Kunden weitere Verbesserungen bezüglich Standzeit und Prozesssicherheit bieten kann, wurde er auf das Potenzial von Industriekeramik aufmerksam. Schließlich geht auch in der Uhrenherstellung der Trend in Richtung hoch automatisierte, mannlose Fertigung. »Doch was nützt es, zehn Prozent schneller zu sein, wenn man mit etwas weniger Geschwindigkeit die ganze Nacht hindurch prozesssicher fertigen könnte?«, fragt Teta. Weil Keramik härter ist als Stahl, ist sie deutlich verschleißfester − wenn man die Schnittkräfte unter Kontrolle hält.

Für die Entwicklung neuer Schneidstoffe, mit denen sich laut Teta die Standzeiten bei vergleichbarer Präzision um das bis zu 30-fache erhöhen ließen, wandte sich Tusa an das renommierte Institut Politecnico di Milano im nahen Italien. »Bei Tests in der Industrie zeigte sich, dass sich mit Keramikwerkzeugen die Standzeiten ohne Weiteres vervielfachen lassen«, so Gennaro Teta. »Es gibt jedoch je nach Substrat enorme Schwankungen. Deshalb kamen wir auf die Idee, zusammen mit dem Politecnico verschiedene Keramikmischungen zu entwickeln und vor allem zu testen.«

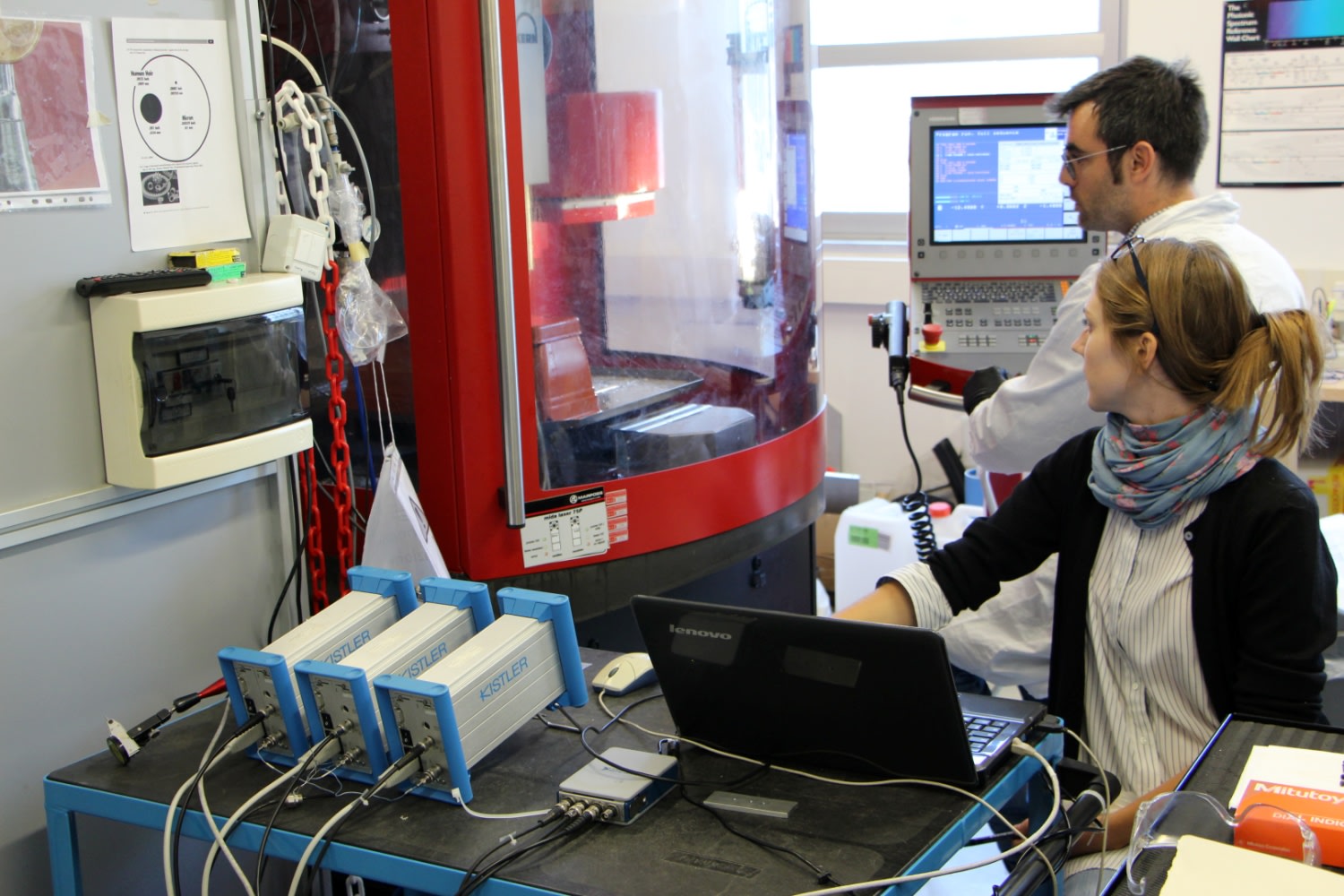

An der Fakultät für Maschinenbau des Politecnico forscht Promotionsstudentin Giulia Giovanelli unter Leitung von Prof. Massimiliano Annoni und Prof. Nora Lecis gemeinsam mit dem Forscher Paolo Parenti an neuen Materialien und Schneidwerkzeugen. Dabei können sie auf Elektronenmikroskope, ultrapräzise Bearbeitungszentren und Spezialmaschinen für tribologische Untersuchungen zurückgreifen.

»Der Versuchsaufbau für Tusa umfasst die Fräsbearbeitung einer Messingplatte mit einem Mikrowerkzeug«, erläutert Giulia Giovannelli. »Wir testen drei verschiedene Keramikmaterialien mit zwei verschiedenen Sets von Schneidparametern. Dabei hilft uns das neue Dynamometer MicroDyn der Kistler Instrumente GmbH. Dank seiner sehr hohen Eigenfrequenz liefert es auch bei hohen Drehzahlen sehr genaue Werte bezüglich Kraft und Drehmoment in allen drei Raumrichtungen. Mit einem Algorithmus wird anschließend die Resultante über die drei Achsen ermittelt. Je niedriger dieser Wert ist, desto länger lebt – grob gesagt – das Schneidwerkzeug.«

Das kleinste Dynamometer der Welt

Mit Abmessungen von 30 mm × 30 mm ist das MicroDyn laut Kistler das kleinste Dynamometer der Welt. Seine sehr hohe Eigenfrequenz von 15 kHz in allen drei Achsen ermöglicht es, hoch dynamische Kräfte bis 500 N äußerst präzise zu ermitteln sowie die resultierenden Drehmomente bis 50 Nm zu errechnen. Die Messung erfolgt direkt an den einzelnen Schneiden bei einer Drehzahl bis 120 000 min-1. Dabei sorgen die piezoelektrisch messenden Kristallringe für eine hohe Empfindlichkeit und eine sehr tiefe Ansprechschwelle. Sie sind außerdem so verbaut, dass Temperatureinflüsse weitgehend kompensiert werden.

Eindeutiges Testergebnis erzielt auf Basis der präzisen Messungen

Wie sich bei den Untersuchungen am Politecnico herausstellte, zeigte einer der drei Schneidstoffe regelmäßig bessere Eigenschaften in Bezug auf die entstehenden Kräfte als die anderen. Sowohl bei einer Schnitttiefe von 1,3 mm als auch bei 0,5 mm lag die resultierende Kraft des Keramikwerkstoffs B deutlich unter den Werten für A und C. − Ein erfreuliches Ergebnis, auch deshalb, weil sich mit dem B-Werkzeug auch die beste Oberflächenqualität erreichen ließ. Für Giulia Giovannelli ist das trotzdem erst der Anfang. »Wir betrachten ja hier zunächst nur das Eckfräsen«, betont die junge Forscherin. »Beim Nutenfräsen, mit dem das Hauptmuster der Messingplatte eingearbeitet wird, kann es schon wieder ganz anders aussehen.«

Gennaro Teta ist vom Ergebnis begeistert. »Das zeigt, dass wir auf dem richtigen Weg sind und über geeignetes Material verfügen«, so Teta. »Als Nächstes geht es darum, den Werkstoff in einem realistischen industriellen Umfeld zu testen, das heißt, auf einer anderen Werkzeugmaschine. Dann wird sich herausstellen, ob sich die im Labor ermittelten Werte mit ähnlichen Schneidparametern reproduzieren lassen. Natürlich ist es ein langer Weg bis zum Einsatz in der industriellen Produktion, aber der erste Schritt ist erfolgreich getan.«